Introduction

Un entrepôt moderne équipé de systèmes automatisés s'appuie sur un écosystème de solutions informatiques interconnectées, chacune ayant sa propre fonction. Explorons en détail quels sont ces systèmes, comment ils fonctionnent ensemble et quels sont les besoins de votre entreprise en fonction de son niveau de maturité.

A titre d'exemple, nous allons passer en revue la réussite d'une entreprise qui a débuté en tant que fabricant et s'est développée en un distributeur verticalement intégré possédant une chaîne de magasins. Au fil des années, de nombreux projets d'automatisation ont permis d'intégrer plusieurs systèmes tels que WMS, MFC, WCS, WES... Cependant, tout a commencé par une solution unique et simple : le système de stockage et de récupération automatiques (AS/RS). Ensuite, un convoyeur a été ajouté, suivi de la mise en œuvre de véhicules à guidage automatique (AGV). Lors de la construction de la deuxième usine de fabrication, l'entreprise a conclu un accord avec un fournisseur unique d'automatisation qui a fourni une solution clé en main couvrant les aspects équipement et informatique du projet. Enfin, la décision a été prise de créer un centre de compétences interne pour gérer le bon déroulement des projets d'automatisation.

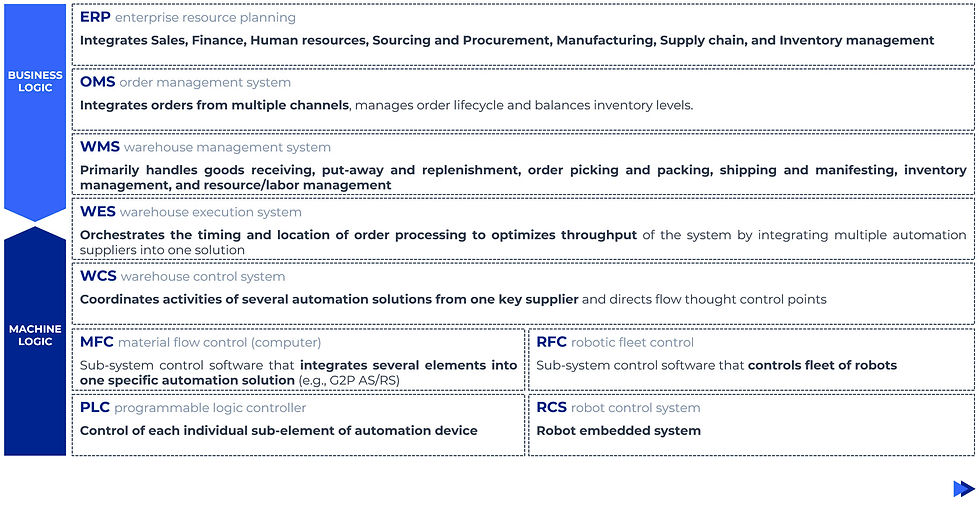

Les systèmes informatiques clés de votre entrepôt automatisé.

Si vous devez construire aujourd'hui votre eco-système voici l'ensemble des systèmes IT et leur grandes fonctions requis.

Enterprise Resource Planning (ERP) – Système qui intègre les fonctions de vente, finance, comptabilité, RH, approvisionnement, fabrication, chaîne d'approvisionnement et gestion des stocks avec des capacités limitées de gestion d'entrepôt.

Order management system (OMS) – Application qui centralise les commandes provenant de plusieurs canaux, tels que les ventes B2B, les transferts inter-sites, la vente au détail et le commerce électronique. Il gère le cycle de vie des commandes et optimise les niveaux de stock. Peut faire partie d'un ERP ou être un système indépendant.

Warehouse Management System (WMS) – Logiciel qui gère principalement les activités de l'entrepôt telles que la réception des marchandises, le stockage et le réapprovisionnement, la préparation et l'emballage des commandes, l'expédition et la création des manifestes, la gestion des stocks, ainsi que la gestion des ressources et de la main-d'œuvre.

Warehouse Execution System (WES) – Solution utilisée dans les systèmes hautement automatisés. Il est responsable de la coordination et de la priorisation des tâches en temps réel, ainsi que de l'optimisation du flux de manutention des matériaux. Il orchestre l'exécution des commandes, la gestion des stocks et l'allocation des tâches à divers systèmes automatisés et opérateurs humains. Il agit comme un hub reliant plusieurs solutions WMS, plusieurs équipements d'automatisation (AS/RS, convoyeur, AGV, robot) et plusieurs interfaces homme-machine (scanners, pick-to-light, put-to-light, balances...)..

Warehouse Control System (WCS) – Logiciel qui gère en temps réel le contrôle, la surveillance, la visualisation, l'acheminement et l'optimisation des équipements, garantissant un mouvement fluide et efficace des marchandises au sein d'une solution d'automatisation. Il fournit également des interfaces entre les équipements d'automatisation et les interfaces homme-machine.

Material Flow Control / Computer (MFC) – Système d'interface de communication avec plusieurs contrôleurs (PLC) qui représentent ensemble une solution d'automatisation simple, comme un AS/RS (convoyeur d'entrée/sortie, grue et navette). Il convertit les messages dans des formats reconnus par différents PLC, optimise la séquence d'automatisation et gère l'état global de la solution. Il se compose d'une base de données, de plusieurs processus parallèles responsables de chaque élément d'automatisation et d'une interface utilisateur pour le contrôle, la visualisation et l'exécution des commandes de niveau supérieur (telles que le stockage ou la récupération de palettes/bacs).

Programmable Logic Controller (PLC) – Ordinateur industriel qui gère un élément spécifique de l'automatisation et exécute des fonctions précises. Il est constitué d'une alimentation électrique, d'une interface de données, d'une interface d'entrée (capteurs), d'une interface de sortie (moteurs), d'un processeur central, de modules de mémoire et d'une unité de contrôle.

Robotic Fleet Control (RFC) – Système de visualisation en temps réel de l'état du parc robotique. Il contrôle plusieurs robots, fournit des informations sur l'état de la batterie et comprend un planificateur d'itinéraires, un planificateur de missions, un gestionnaire de trafic, un gestionnaire de missions, une cartographie dynamique, un suivi de flotte en temps réel et un gestionnaire d'événements/alertes.

Robot Control System (RCS) – Système embarqué dans un robot comprenant une base de données de mission, un module de navigation, un module de mouvement, un module de perception et un module intelligent.

Evolution des Systèmes d'Execution (WES)

Le besoin de contrôler et d'orchestrer plusieurs solutions / fournisseurs d'automatisation, combiné à la transition vers la préparation de commandes au fil de l'eau dans le retail et le e-commerce, a permis le développement des systèmes d'exécution d'entrepôt (WES).

Au départ, deux approches se sont dessinées :

Les fabricants d'automatismes ont commencé à ajouter davantage de fonctionnalités WMS à leurs solutions WCS.

Les éditeurs de logiciels ont intégré plus d'interfaces machines à leurs solutions WMS.

Ensuite, des fonctionnalités d'orchestration de l'utilisation des ressources ont été ajoutées, et deux types de WES sont apparus sur le marché :

eWES (embedded Warehouse Execution Systems) : systèmes d'exécution d'entrepôt intégrés, développés par les éditeurs de WMS.

cWES (warehouse Control Execution Systems) : systèmes d'exécution et de contrôle d'entrepôt, développés par les fournisseurs OEM (Original Equipment Manufacturer).

Plus tard, des intégrateurs de solutions indépendants des fournisseurs sont entrés sur le marché et ont développé de véritables WES de couche intermédiaire, qui se concentrent essentiellement sur les tâches d'orchestration.

Il convient de mentionner que le modèle du marché américain, caractérisé par une forte concurrence et une tendance à choisir les meilleures solutions disponibles ("best-of-breed"), devance actuellement celui de l'Europe. Traditionnellement, l'Europe privilégiait les solutions clé en main proposées par un unique fournisseur OEM, responsable de l'intégration.

En nous basant sur notre expérience, nous pensons qu'une solution WES autonome n'est nécessaire que si votre entreprise souhaite sécuriser ses liens avec un fournisseur d'automatisation et un éditeur de WMS spécifiques. Ce modèle permettra à votre organisation d'assurer la cohérence de l'exécution sur différents sites ayant des besoins d'automatisation variés. Toutefois, il nécessitera la création d'un centre de compétences interne solide.

Accentis team.

Commentaires